食品安全コンサルティング・食品表示

工場の衛生および品質管理の診断

工場の品質や衛生の問題を解決するためには、まず、工場の現状を把握することが重要です。改善を行うための第1歩として、工場診断を行うことをお勧めいたします。

当法人の工場診断の特徴

1. 工場の強み・弱みが数値で分かる

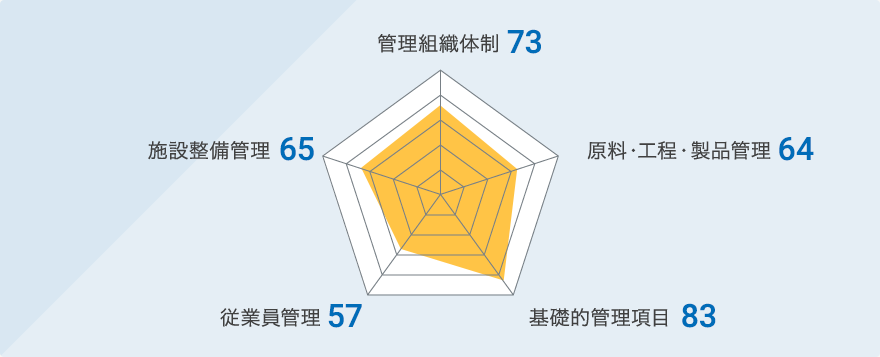

工場診断の報告書には、総合評価点や個別項目毎の評価点を記載し、工場の強み・弱みが数値で分かります。それにより、強化すべき項目が的確に把握でき、その後の改善に役立ちます。

工場の評価結果の例

- 総合評価点 68 点

- 個別項目毎の評価点(レーダーチャート)

従業員管理が特に弱く、強化が必要であることが分かる!

2. 工場の問題点が具体的に分かる!

報告書には、“個別項目毎のコメント”、“各チェック項目毎のコメント”、“問題点の写真”を掲載し、工場の問題点が具体的に分かりやすく記載しています。そのため、工場診断に立ち合うことができなかった人も、報告書を読めば、問題点が具体的に分かり、すぐに改善を進めることができます。

3. 真の原因を追究します!

報告書の総括では、問題の背景にある真の原因(根本原因)を追究し、今後どのような改善が必要かを記載しています。お客様は、この内容を確認して頂き、再発防止に役立てることができます。

工場診断で行うこと

主に、次の3つを行います。

- 製造現場や検査室などの確認

- 文書、記録の確認

- 製造工程の管理などに関するヒアリング

工場診断の流れ

- 事前打合わせ(お客様と当協会):診断の1ヶ月前(目安)

- 依頼書の提出(お客様):診断の3週間前

- 工場診断に必要な書類の提出(お客様):診断の2週間前

- 工場診断当日のスケジュールと準備書類の連絡(当協会):診断の1週間前

- 工場診断の実施(当協会):診断

- 報告書の提出(当協会):診断終了日より2週間以内

工場診断の必要日数とスケジュール

必要な日数

1工場当たり1日です。(海外の工場の場合は、1工場当たり1.5日必要です。)

工場診断のスケジュール(例)

| 時間 | 実施内容 |

|---|---|

| AM | 1. 日程及び概要の説明 2. 製造現場等の確認 ※昼食休憩12:00-13:00 |

| PM | 3. 文書、記録の確認 4. 管理体制等に関するヒアリング 5. 診断結果のまとめ 6. 診断結果の報告・質疑応答 |

お問い合せ

一般財団法人 日本食品検査 事業本部 事業開発部門 TEL.03-6436-8773